|

|

|

|||||||

|

Die Hilchenbacher Leimindustrie

Die Produktion von Leim aus organischen Rohstoffen und der Zusammenhang zwischen Leder- und Leimherstellung ist seit dem Altertum bekannt, was archäologische Funde nachweisen. Römische Quellen überliefern, dass die Gerber selber in Kesseln

Wahrscheinlich erstmals in Deutschland vollzog sich um 1790 in Hilchenbach der Übergang von alten

Haussiedereien, die oftmals von Gerbern als Nebengewerbe betrieben wurden, zur gewerbsmäßigen Leimherstellung. Zur Mitte des 19. Jahrhunderts bestanden in Hilchenbach 4 Leimsiedereien, in

denen 5 Arbeiter jährlich etwa 290 Zentner Leim erzeugten. Zentren der Siegerländer Leimfabriken wurden Siegen, Hilchenbach und

Freudenberg. Die Leimherstellung nahm in den 1860er Jahren einen erheblichen Aufschwung. Die Zunahme der Bevölkerung in Mitteleuropa

und die gewaltige Ausdehnung der Städte ließen die Nachfrage aus den Baugewerben und aus den wachsenden Möbelfabriken sehr stark

zunehmen. 1904 produzierten bereits 110 Arbeiter in 6 Fabriken 25.000 Zentner Leim. Die Siegerländer Hautleimindustrie erzeugte um 1910

ein Drittel der gesamten deutschen Leimproduktion und hatte einen erheblichen Außenhandelsfaktor. Die Leimsiederei war offensichtlich

eine Produktion, die recht elastisch betrieben werden konnte, denn die Zahl der registrierten Leimsiedereien schwankte innerhalb weniger Jahre.

Die Bemühungen, neue Betriebe zu eröffnen, scheiterten allerdings teilweise an den Widersprüchen derjenigen, die durch die Verunreinigung des Wassers eine Beeinträchtigung ihrer eigenen beruflichen Tätigkeit fürchteten. Rieselwiesen, aber auch Wasserkraftanlagen waren die Konkurrenten, wie z.B. ein vergeblicher Antrag für die Anlage einer Leimsiederei in Hadem aus dem Jahre 1869 zeigt. Teilweise gabe es in und um die Leimsiedereien erhebliche Geruchsbelästigungen. Je nach Windrichtung wurde auch die Nachbarschaft belästigt. Obwohl Gewerbevorschriften über Einkalkung, Lüftung, Abwässer und Rückstandsbeseitigung eigehalten werden mussten, entstand schon beim Leimledertransport über die Straßen und bei der Produktion, beim Lagern, Sieden und Fettabscheiden Geruchsbelästigung. Sie ist heute ebenso vergessen wie die kleinen gelblichen Leimtafeln, die der Tischler im Leimtiegeln mit Wasser aufweichte und, warm gelöst, als Holzleim benutzte. Dieser Leim wurde ebenso wie andere Leime wie z.B. der “Patentleim” aus Knochen und viele Klebleime für die Industrie verdrängt duch synthetische Kleber der Klebstoffindustrie. In den Leimsiedereien wurden um 1861 weniger als 12 Personen beschäftigt. Bis 1883 stieg deren Zahl auf 15 bis 20 allein im Ort

Hilchenbach und dementsprechend im gesamten Raum Hilchenbach auf fast 25 Personen bei einer vollen Auslastung der Kapazitäten. Zum

Anfang des 20. Jahrhunderts wurden sogar mehr als 150 Personen in diesem Gewerbezweig beschäftigt. Zum Anfang des 20. Jahrhunderts

gab es in der Stadt Hilchenbach 6 Leimfabrikanten. In den übrigen Orten des Hilchenbacher Raumes

In der Siegerländer Hautleimfabrikation wurden Leimtafeln hergestellt, was schwierig und teuer war. Später stellte man auch Hautleim in Form von Flocken, Körnern und Kristallen her. Neben den frischen Leimledern aus den umliegenden Gerbereien wurde auch ausländische Importware aus Übersee, getrocknet oder zu Ballen gepresst, verarbeitet. Die Verarbeitung begann mit der Kälkung im Äscher. Hier wurde das gewaschene und zerkleinerte Leimleder “siedereif gemacht” zum

Versieden. In 2 x 2 Meter großen, 2 Meter tiefen zementierten Gruben wurden jeweils 200 Zentner schichtweise mit Kalkmilch eingemacht, für deren Herstellung Berge von Weißkalk in eisernen Pfannen

, später in Kalklöschapparaten gelöscht wurden. Nur erfahrene Meister konnten den Äscherprozeß leiten, denn statt der Reifung konnte leicht eine Zersetzung eintreten

Im so genannten Waschholländer bewegte ein doppeltes Schaufelsystem das ständig erneuerte Waschwasser und reinigte das Leimgut von Kalk und Schmutz. Um das Reinigen zu beschleunigen und Wasser zu sparen, setzte man Mineralsäuren zu, die mit dem Abwasser in die Flüsse gelangten. Es gab damals noch keine Kläranlagen. Vor dem Ausschmelzen in den Siedekesseln wurde das Leimgut mit einer Leimlederpresse entwässert. Eine Verbesserung der Leimqualität war durch das schonende Erhitzen mittels Dampf erreicht worden. In die offenen Siedegefäße wurden perforierte Dampfschlangen aus Kupfer eingeleitet. Nach wie vor rührte der Leimsieder die brodelnde Masse mit langen Haken durch, schöpfte das Fett ab, kontrollierte den Zeitpunkt für das “Abziehen” der fünf bis sechs “Leimsude”. Als zehnprozentige Dünnbrühe flossen sie jeweils durch Filter in Sammelbehälter. Aus der Fettküche kam das Fett als Abfallprodukt in Seifenfabriken, die es auch im Siegerland gab. In Kriegszeiten kochten die Leimsieder auch selber Kernseife, außerdem waren die Leimtafeln begehrt und soviel wert wie Butter. In neueren Vakuumapparaten verdampfte man in einem schonenderen Verfahren das überschüssige Wasser der Dünnbrühen. Der so entstandene 35- bis 45-prozentige Leim wurde in hochstehende Behälter gepumpt, nach Bedarf gebleicht und mit Konservierungsmitteln versetzt. Anschließend wurde er mit Schläuchen in die Formkästen abgelassen. Die Formen aus verzinktem Eisenblech (75 x 20 x 12 cm) waren übereinander gestapelt und blieben randvoll gefüllt 12 bis 24 Stunden in einem kühlen Raum, bis die Gallertmasse erstarrt war.

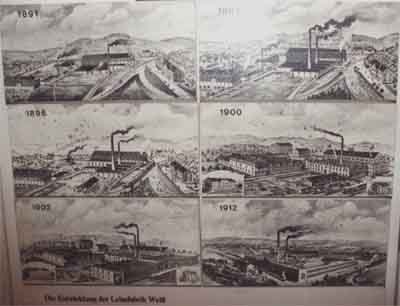

Selbst dieses moderne, seit 1903 angewandte ganzjährige Trocknungsverfahren war kritisch, da die Leimtafeln durch Bakterien aller Art leicht verderben konnten. Farbumschlagen und Blasenbildung im Inneren der Tafeln waren gefürchtet, besonders bei schwülem Gewitterwetter konnten die Leime “durch die Netze gehen”. Als Qualitätsmerkmal für höchste Bindekraft mussten sie außerdem hohe, scharfe Kanten aufweisen. Andreas Saßmannshausen aus Wuppertal, geboren in Hilchenbach, stieß im Jahr 2005 bei der Suche nach seinem in den USA verschollenen Urgroßvater Carl Saßmannshausen dank einer glücklichen Fügung auf einen Eintrag im 1880 New York Census, wo der als Mitarbeiter/-bewohner von F.W. Weis genannt ist. Die weiteren Forschungen ergaben dann, dass die "Leimdynastie" F.W. Weiss Dnls. Sohn ab Mitte der 1850er eine Dependance in New York betrieben hat, später dann einer weitere in New Jersey. Beide Fabriken, die von Familienangehörigen Friedr Wilh Weiß *1821 Hilchenbach und seinem Bruder Constantin Weiß *1835 betrieben wurden, sind um 1900 aufgelöst worden. Die durch den hohen Rohstoffimportanteil entstandene Abhängigkeit vom Weltmarkt führte schon während des 1. Weltkrieges zur Schließung mehrerer Hilchenbacher Betriebe. Nach der Weltwirtschaftskrise und dem 2. Weltkrieg war die Siegerländer Leimsiederei auf 4 Betriebe zusammengeschrumpft. In Hilchenbach konnte als einzige die 1860 gegründete Leimfabrik in Hof Stöcken (Allenbach) ihren Betrieb aufrechterhalten. Bild 3 zeigt die Entwicklung der Leimfabrik Weiß aus einer Bildersequenz aus dem Stadtmuseum Hilchenbach. Nach 1945, nachdem im Zweiten Weltkrieg die Rohstoffzufuhr unterbrochen war und nur noch wenige deutsche Leimfabriken arbeiten konnten, kam die Siegerländer Leimsiederei zum Erliegen. Als synthetische Leime innerhalb kurzer Zeit nach ihrer Erfindung die Hautleime aus vielen Anwendungsbereichenverdrängt hatten, gehörten auch sie seit Ende der 1950er Jahre zum Fertigungsprogramm. Die behördlichen Auflagen zur Abwasserbeseitigung führten 1968 zur Umstellung der Produktion auf Metallverarbeitung. Infolge der hohen Kosten der Abwasserreinigung war eine Konkurrenzfähigkeit der bisherigen Produkte nicht mehr gegeben. Längst gibt es den Beruf des Leimsieders nicht mehr. Nur in der Dritten Welt wird neben moderner Technik noch nach alter Tradition Hautleim gesiedet. Die letzte Hautleimfabrik des Siegerländer Wirtschaftsraumes schloss 1983 in Haiger, da die behördlichen Auflagen zur Abwasserbeseitigung auch hier zu einer Umstellung des Betriebes führten.

Quellennachweise "Stadtmuseum Hilchenbach in der Wilhelmsburg" - Die vollständige Loseblatt-Dokumentation ist im Stadtmuseum als Museumsführer erhältlich "Wirtschaftsgeschichte des Hilchenbacher Raumes", Die Entfaltung der Wirtschaft im nördlichen Siegerland seit dem Mittelalter von Friedrich-Wilhelm Henning, Copyright Hilchenbacher Geschichtsverein e.V., Hilchenbach 1987. “Ningeln Bau”, Ein Beitrag zur Industriegeschichte in Hilchenbach, Ulrich Schmidt, mit einem Kapitel Hilchenbacher Industriegeschichte von F.W. Busch und F. Klein, November 1991, Ulrich Schmidt, Hilchenbach, Fabrik für Schraubwerkzeuge, Gesamtherstellung: Weyandt Hilchenbach Arnold, Otto, Siegerländer Arbeitswelt, Otto Arnold Photographie 1927 - 1938, Bilddokumente einer Südwestfälischen Kulturlandschaft, Texte von Hanne-Lore Arnold, Detlev Arnold, Dr. Hartmut Laumann und Dieter Tröps, Verlag Arnold, Siegen 1985 Information per EMail vom 25.01.2006 von Andreas Saßmannshausen aus Wuppertal, der in Hilchenbach geboren wurde und bei der Suche nach einem Vorfahren auf Informationen über Dependancen der F.W. Weiss Dnls. Sohn in den USA gestoßen war Die Bilder 1 und 3 sind Fotos die aus dem Stadtmuseum Hilchenbach abfotografiert wurden. Das Bild 2 ist aus dem Buch “Ningeln Bau”, Ein Beitrag zur Industriebeschichte in Hilchenbach, siehe obenstehende vollständige Literaturangabe. Bilder 4 und 5 sind aus Arnold, Otto, Siegerländer Arbeitswelt, Otto Arnold Photographie 1927 - 1938, Bilddokumente einer Südwestfälischen Kulturlandschaft, Texte von Hanne-Lore Arnold, Detlev Arnold, Dr. Hartmut Laumann und Dieter Tröps, Verlag Arnold, Siegen 1985, Seite 147 und 154

Haben Sie Anmerkungen zu unserer Site "ahlering.de" oder zur Site über die Geschichte der Leimindustrie in Hilchenbach? Mailen Sie uns. Wir freuen uns auf Ihre Meinung.

|

|||||||